什麼是鋁擠型?

前言

本文將深入探討鋁擠型的概念及其在各產業中的重要性。鋁擠型是一種在製造業中被廣泛應用的技術,涵蓋範圍廣泛,顯示其極高的重要性。我們接下來將進一步說明。

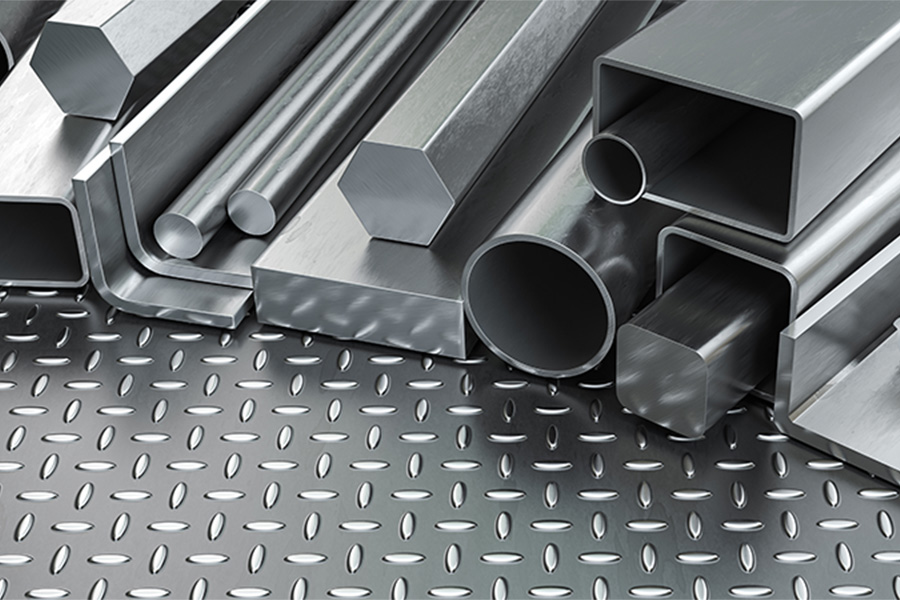

鋁擠型 是一種製造過程,將鋁合金通過特定斷面形狀的模具擠壓而出。此製程廣泛應用於製造各種形狀的產品,從簡單的圓棒、方條,到應用於建築、汽車、電子等產業的複雜斷面型材。鋁擠型的優勢包括能夠製作精度高、表面光滑、形狀複雜且長度一致的型材。

6000系列(尤其是6061、6063與6005)是最常見的鋁擠型用材料之一,因其擁有極佳的擠壓效率,以及良好的強度、耐腐蝕性與可加工性,這些合金廣泛應用於各類產業,用於製造客製化形狀與型材,包括居家五金、健身器材、建材、工業零件、燈條等,是製造高性能產品不可或缺的材料。

鋁擠型的製造流程

在說明鋁擠型製程,之前,必須先認識模具的角色。鋁擠型模具是鋁擠型過程中關鍵的零件,也稱為「模具(die)」。這是一種專用工具,用來塑造鋁材的斷面形狀。鋁擠型是將鋁合金材料加壓擠過一個特定形狀的模具,以製造出如樑、管或其他幾何形狀的型材。

鋁擠型模具大多為2D設計,與鑄造或射出成型模具不同。模具準備好後,將鋁錠加熱至超過500°C,使其變軟,再利用壓力將其擠出並通過模具,依模具形狀成型。接著使用牽引機將其拉長,延展成條狀。根據工廠設備與空間,擠型長度可達68公尺,有些甚至可達1012公尺。

固態鋁錠(又稱坯料)在高壓下通過鋁擠型模具時,會完全變形成模具斷面形狀,從模孔中擠出後進入冷卻導引平台,在此過程中逐步被定型,最終產出精準對應模具形狀的成品,可用於各種應用場景。

擠型後常會進行熱處理(或稱人工時效處理)。雖然鋁在自然狀態下,長時間暴露於空氣中會逐漸變硬,但這過程可能長達六個月以上。透過熱處理,可在6到8小時內達到相同效果,並讓硬度更均勻,這對最終產品的品質與性能至關重要。

如何擠壓客製化鋁型材?

鋁擠型模具依斷面形狀可分為三種:

- 實心模具: 製造整體為實心的型材。

- 半中空模具:製造部分中空的型材。

- 中空模具: T製造具有內部孔洞的複雜型材。

達成客製化斷面需經過以下步驟:

- 需求理解:明確了解客戶的設計需求與功能要求,在滿足需求與模具設計限制間取得平衡,是鋁擠型廠提供具成本效益解決方案的關鍵。

- 模具設計:根據所需型狀設計模具,考慮複雜程度、材料與製程等。模具設計需配合工廠設備條件,設計時應優化材料流動性、減少變形風險,並合理設計模腔、倒角、圓角等細節。

- 模具製作:依設計精密加工模具,確保可精準成型所需斷面形狀。

- 測試與調整:以鋁錠試擠樣品,檢驗尺寸精度與表面品質。如有誤差,依測試結果調整模具設計或製程。

- 正式生產: 模具確認後進入生產階段,持續監控過程中的擠壓速度、溫控與壓力,確保品質一致。

透過這些步驟的執行,可以設計出適用於各種應用的多樣化客製化模具形狀。每個步驟都需要設計師、工程師與製造商之間密切合作,並對細節保持高度關注,才能確保最終產品符合所需的規格。

鋁擠型的優勢

- 輕量化:鋁質輕但強度高,應用於交通工具與工業設備可有效降低重量、提升運輸與能源效率。

- 耐腐蝕性強:鋁對環境耐性佳,經陽極處理或塗裝後更適合室外、海事或化學環境。

- 良好的加工性:鋁易於切割、焊接與沖孔,加工彈性大,適合各種設計。

- 優異的導熱性:適用於散熱需求高的應用,如電子設備與汽車引擎。

- 可回收再利用:鋁具高回收價值,利於永續發展與資源循環。

- 美觀性:表面平整,可經噴砂、陽極氧化、烤漆等表面處理,提升外觀與質感。

結論

鋁擠型 是一種高效率的製程技術,能精準製作長條型材與複雜斷面形狀,廣泛應用於建築、交通、電子等產業。常用的6000系列(6061、6063、6005)因強度高、耐腐蝕、加工性佳,成為主流選材。鋁擠型模具則是實現客製化形狀的核心,從設計、製作、測試到量產,需高度精密與協作。

A鋁擠型的諸多優勢如輕量、耐蝕、可回收、美觀等,使其在現代製造業中扮演關鍵角色提供高性能與成本效益兼具的解決方案。

如您有任何鋁擠型需求,歡迎透過以下連結與我們聯繫: https://www.yuhfield.net/tw/contact